Mikroelektronik • Systemsoftware

Eloxieranleitung - 5. Die Arbeitsschritte |

Es folgt die Beschreibung der erforderlichen Arbeitsschritte, um selbst zum Erfolg zu gelangen. Wenn Sie sich an diese Anleitung halten, sollten Sie sehr schöne Werkstücke erhalten, die professioneller Fertigung in nichts nachstehen.

Salpetersäure und Natronlauge sind extrem aggressive Substanzen. Vermeiden Sie

jeglichen Haut- und Augenkontakt! Tragen Sie unbedingt eine Schutzbrille,

säure-/laugenfeste Handschuhe und robuste Kleidung. Bedenken Sie auch, dass Salpetersäure stark

oxidierend wirkt. Es besteht bei Kontakt insbesondere mit organischen Stoffen (z.B. Baumwolle)

Selbstentzündungsgefahr!

Bei Augenkontakt spülen Sie diese sofort unter fließendem Wasser aus und suchen Sie unverzüglich einen Arzt auf. Erblindungsgefahr!

Je nach gewünschter Oberfläche wird das Werkstück mechanisch vorbehandelt (zum Beispiel: Schleifen, Bürsten, Polieren). Bitte beachten Sie, dass die spätere Eloxalschicht keine Oberflächenfehler verzeiht - im Gegenteil: diese treten häufig noch deutlicher zu Tage. Seien Sie deswegen sorgfältig bei den Vorbereitungen - Sie ersparen sich dadurch den Ärger eines später ständig sichtbaren Kratzers oder sogar einer kompletten Wiederholung der gesamten Prozedur.

Alle Verunreinigungen (auch Fingerabdrücke) auf der Oberfläche verschlechtern oder verhindern die Bildung der Eloxalschicht an dieser Stelle. Deswegen ist es wichtig, das Werkstück vorher auch chemisch gründlich zu reinigen. Dies kann zum Beispiel mit Natronlauge (die zusätzlich die Oberfläche leicht anbeizt) geschehen. Besser ist jedoch die Verwenung von speziellen Reinigungsmitteln, die extra für diesen Zweck entwickelt wurden.

Nach der Reinigung dürfen Sie das Werkstück nicht mehr berühren! Tauchen Sie es nun in das Bad mit Leitungswasser, um die Reste des Reinigungsmittels durch ausgiebiges Spülen zu entfernen. Je nach Größe und Komplexität des Werkstücks ist es ausreichend, es unter reichlich fliessendes Wasser zu halten.

Bemerkung:

Ein kurzes Eintauchen des Werkstücks in Salpetersäure zum jetzigen Zeitpunkt erleichtert danach die Bildung einer

schönen Eloxalschicht, ist unserer Meinung nach aber nur in Ausnahmefällen den zusätzlichen Aufwand wert, weshalb

wir hier nicht näher darauf eingehen.

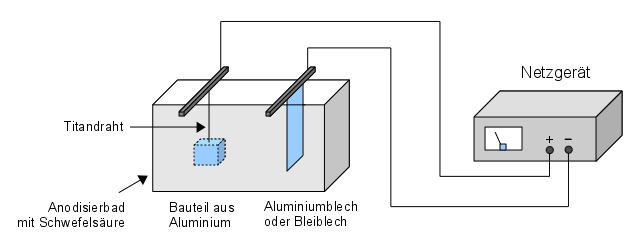

Dieses ist der wichtigste Arbeitsschritt. Die folgende Grafik zeigt den prinzipiellen Aufbau des Eloxierbades:

Der eigentliche Eloxiervorgang findet in 15-20%iger Schwefelsäure statt. Die genaue Konzentration ist nicht kritisch. Wer normale Batteriesäure (ca. 37% H2SO4) zur Verfügung hat, kann durch Mischung mit destilliertem Wasser im Verhältnis 1:1 das Eloxierbad ganz leicht herstellen. Hierbei und insbesondere beim Verdünnen von hochkonzentrierter Säure gilt:

Niemals das destillierte Wasser direkt in die Schwefelsäure giessen - immer umgekehrt: Langsam die

Schwefelsäure in das (möglichst kalte) destillierte Wasser einrühren. Da sich das Gemisch beim Verdünnen

stark erwärmt, besteht sonst Spritz- und Verdampfungsgefahr!

Natürlich gilt auch hier: Unbedingt Schutzbrille, Handschuhe sowie alte Kleidung tragen!

Ist die Lösung hergestellt, kann sie problemlos längere Zeit z.B. in Kanistern aufbewahrt werden. Vergessen Sie

nicht, die Behälter deutlich zu kennzeichnen und keinesfalls Trinkgefäße (Flaschen, etc.) zu

verwenden.

Die Konzentration der Säure lässt sich später leicht zum Beispiel mit einem sogenannten Aräometer (Senkwaage) bestimmen. Dabei zeigt die Eintauchtiefe des Aräometers die Dichte der Säure an, über die auf deren Konzentration geschlossen werden kann.

Alle zu eloxierenden Oberflächen des Werkstücks müssen in das Säurebad eintauchen, da nur die der Säure ausgesetzten Oberflächen die Eloxalschicht bilden können. Dies erreicht man am einfachsten durch Titandraht, der z.B. in eine im Werkstück vorhandene Bohrung gesteckt wird. Da über die Befestigung gleichzeitig der Strom fließt, sollte die Verbindung innig und die Kontaktstelle unverrutschbar sein. Es reicht also nicht, dass die Werkstücke wie auf einer Perlenschnur aufgefädelt werden. Oft reicht es aber, den Draht mehrmals möglichst fest um das Werkstück zu wickeln oder diesen "V"-förmig einzuklemmen. Dieser liegt dann an den Kanten auf, so daß man auf den großen Oberflächen keine Fehlstellen erhält. Wichtig ist übrigens, nur Aluminium gleicher Legierung oder säureresistente Leiter (ideal ist Reintitan) für die Halterung zu verwenden - andere Metalle sind nicht geeignet (Stichwort: elektrochemische Spannungsreihe der Metalle)!

Unser Werkstück bildet die Anode - wir schließen also hier den Pluspol (meist rot gekennzeichnet) unserer Stromquelle an. Die Kathode bildet unser Aluminium/Bleiblech und wir verbinden dieses mit dem Minuspol (meist schwarz) unserer Stromquelle.

Die Schichtdicke wird hauptsächlich durch Variation der Eloxierdauer und der Stromstärke bestimmt, ist also von der geflossenen Ladungsmenge abhängig. Als groben Richtwert der einzustellenden Stromstärke empfehlen wir etwa

1,5 A pro 100 cm² Oberfläche

bei einer Eloxierdauer von ca. 60 Minuten (= 3600 Sekunden) und einer Badtemperatur von +20°C.

Zum besseren Verständnis folgt ein kleines Beispiel:

Unser Werkstück sei ein Aluminiumwürfel mit 10cm Kantenlänge. Unsere Stromquelle liefere maximal 6 Ampere. Die Gesamtfläche des Würfels (= sechs Seiten) ergibt sich zu:

10cm * 10cm * 6 = 600 cm²

Daraus folgt mit obigem Richtwert, dass die Stromquelle einen Strom von

600 cm² / 100 cm² * 1,5 A = 9 A

für 60 Minuten liefern sollte. Da unsere Stromquelle nur 6 A liefern kann, erhöht sich die Eloxierdauer entsprechend:

9 A / 6 A * 3600s = 5400s

was 1,5 Stunden Baddauer entspricht. Die Devise hierbei lautet: Lieber etwas länger als zu kurz. Wir lassen unseren Würfel also für 90 Minuten bei 6 Ampere im Bad.

Diese Werte sind natürlich nur ungefähre Anhaltspunkte, da das Ganze, wie oben bereits beschrieben, von der verwendeten Legierung abhängt. Wichtig ist jedenfalls, daß man auch wirklich alle Flächen, die mit der Säure in Berührung kommen, in die Rechnung mit einbezieht.

Während des Wachstums der Eloxalschicht erhöht sich deren elektrischer Widerstand und der Stromfluss sinkt. Dieses kann man per Hand durch Erhöhung der Spannung ausgleichen oder man verwendet gleich ein stromgeregeltes Netzteil und stellt den gewünschten Strom vorher ein.

Es bildet sich nach und nach eine eine mattierte Oberfläche heraus und der Glanz verschwindet. An der Kathode bilden sich Blasen aus Wasserstoff. Dies ist normal und zeigt, dass die elektrochemische Reaktion abläuft.

Um bei einer unbekannten Legierung die Dauer abschätzen zu können, sollten Sie zuerst einen Rest als Teststück einsetzen. Dieses hängen Sie z.B. im Abstand von zehn Minuten jeweils zwei Zentimeter tiefer in das Bad. So erstellen sie eine Testreihe, aus der Sie später leicht die optimale Zeit für die Baddauer ermitteln können (bei der Färbung ist dieselbe Prozedur nützlich, um Farbnuancen herstellen zu können).

Wasserstoff ist entzündlich und kann mit Luftsauerstoff explosive Gemische bilden. Obwohl nur sehr wenig Wasserstoff entsteht, sollten Sie deswegen jegliches offenes Feuer in der Nähe des Eloxierbades vermeiden und für gute Belüftung sorgen!

Vor dem Färben muss das Werkstück gründlich unter fliessendem Wasser und dann destilliertem Wasser gespült werden - bei kompliziert geformten Teilen sollte man die noch vorhandene Schwefelsäure zusätzlich durch mehrminütiges Wässern in einem destillierten Wasserbad entfernen.

Das gespülte Werkstück taucht man nun in das etwa 50 Grad Celsius warme Farbbad ein und schwenkt es in dieser leicht hin und her, um die Aufnahme des Farbstoffs zu beschleunigen. Denken Sie bitte auch hier daran: das Werkstück wegen möglicher Fingerabdrücke nicht an seinen eloxierten Oberflächen berühren - am besten fassen Sie es nur an der Aufhängung.

Die Konzentration des Farbbades ist abhängig vom Farbstoff und der gewünschten Farbsättigung. Je nach Farbintensität und Konzentration des Bades beträgt die Verweildauer 2-20 Minuten. Bei der Bestimmung der Dauer für eine bestimmte Farbsättigung hilft auch wieder die weiter oben beschriebene Methode der Testreihe. Diesmal muss man natürlich ein gleichmäßig eloxiertes Werkstück zur Verfügung haben, das frisch aus dem Schwefelsäurebad kommt. Je länger die Werkstücke im Farbbad verweilen, desto intensiver wird die Färbung. So lassen sich sehr einfach hauchzarte Färbungen bis hin zum satten Farbton erzeugen.

Bestimmte Farbstoffe lassen sich auch mischen oder in Bädern hintereinander anwenden. Durch die chemischen Eigenschaften lagern sich diese an unterschiedliche Stellen der Eloxalporen an und ergeben so eine Mischfärbung.

Man muß natürlich nicht färben. Wer den schlichten „Alulook“ mag, kann auch gleich zum Versiegeln übergehen. Das ergibt dann ein silbrig-mattes Aussehen, wie es üblicherweise Aluminiumprofile besitzen, die z.B. als Meterware in Baumärkten verkauft werden.

Bis zu diesem Punkt ist es recht einfach möglich, bei schlechten Ergebnissen die ganze Prozedur abzubrechen und von vorne zu beginnen (d.h. Abbeizen der Eloxalschicht mit Natronlauge, säubern, eloxieren, etc.). Aufgabe.

Deswegen die Bitte:

Untersuchen Sie das Werkstück zu diesem Zeitpunkt genauestens auf Oberflächenfehler!

Dieses ist der wesentliche Vorgang, um die harte und strapazierfähige Eloxaloberfläche zu erzeugen - und dabei relativ einfach. Das Werkstück wird einfach für ca. 60 Minuten in kochendes (nicht nur warmes!) Wasser gehalten. Dadurch schließen sich die Poren der Oberfläche und die Zwischenverbindung wir in ihre Endform überführt, die für die extreme Härte der Schicht verantwortlich ist. Wir empfehlen hierfür ebenfalls destilliertes Wasser und unsere speziellen Sealingzusätze, da normales Leitungswasser zu Kalkablagerungen führen kann.